Giới thiệu Gia Công CNC Cơ Khí Chính Xác

Gia công CNC là công nghệ sản xuất trừ sâu được sử dụng rộng rãi nhất. Trong CNC, vật liệu được lấy ra khỏi một khối rắn bằng cách sử dụng nhiều công cụ cắt khác nhau để sản xuất một bộ phận dựa trên mô hình CAD.

Gia công CNC là gì?

Gia công CNC là công nghệ sản xuất trừ sâu được sử dụng rộng rãi nhất. Trong CNC, vật liệu được lấy ra khỏi một khối rắn bằng cách sử dụng nhiều công cụ cắt khác nhau để sản xuất một bộ phận dựa trên mô hình CAD. Cả kim loại và nhựa đều có thể được gia công bằng CNC.

CNC sản xuất các bộ phận có dung sai chặt chẽ và đặc tính vật liệu tuyệt vời . CNC phù hợp cho cả công việc một lần và sản xuất số lượng ít đến trung bình (lên đến 1000 bộ phận), do độ lặp lại cao của nó. Mặc dù vậy, khi so sánh với in 3D , CNC có nhiều hạn chế hơn về thiết kế, do tính chất trừ của công nghệ.

Trong bài viết này, đầu tiên sẽ giải thích sự khác biệt giữa hai thiết lập máy CNC chính (phay và tiện), sau đó, các đặc điểm của quy trình sẽ được thảo luận. Sau khi đọc bài viết này, bạn sẽ có một cái nhìn tổng quan về các nguyên tắc cơ bản của công nghệ và cách những nguyên tắc này liên quan đến những lợi ích và hạn chế chính của nó.

Phần thưởng cần thiết: Tải xuống miễn phí phiên bản PDF của Hướng dẫn Kỹ thuật Gia công CNC của 3D Hubs. Với cuốn sách điện tử dài 40 trang này, bạn sẽ tìm hiểu tất cả những gì bạn cần biết về gia công CNC.

Gia công CNC hoạt động như thế nào?

Có hai loại hệ thống gia công CNC chính: phay và tiện. Mỗi loại phù hợp hơn để sản xuất các hình dạng khác nhau, do các đặc điểm riêng biệt của nó.

Hãy phân tích cách các bộ phận được sản xuất bằng cách sử dụng hai thiết lập máy này ...

Phay CNC hoạt động như thế nào?

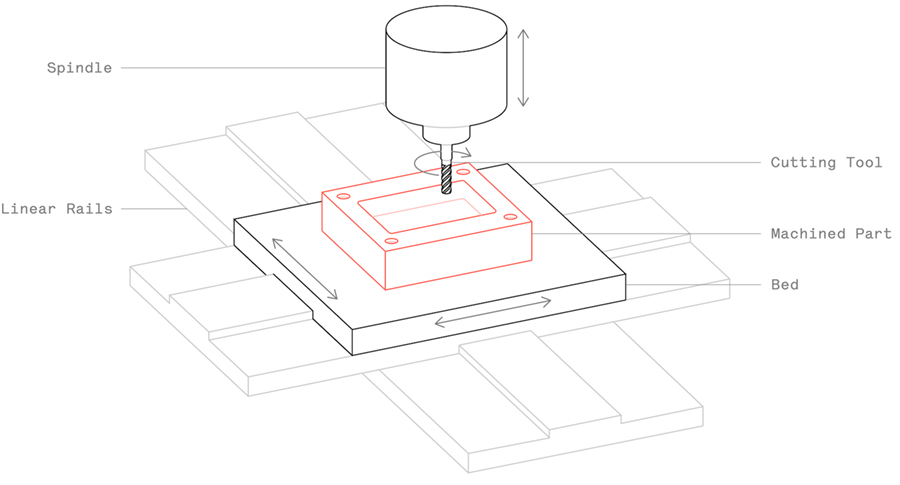

Sơ đồ của một máy phay CNC điển hình

Phay CNC là kiến trúc máy CNC phổ biến nhất. Trên thực tế, thuật ngữ phay CNC thường đồng nghĩa với thuật ngữ gia công CNC.

Trong phay CNC, chi tiết được gắn lên giường và vật liệu được loại bỏ bằng các công cụ cắt quay. Dưới đây là tổng quan về quy trình phay CNC cơ bản:

- Đầu tiên, mô hình CAD được chuyển đổi thành một chuỗi lệnh có thể được máy CNC thông dịch (mã G). Điều này thường được thực hiện trên máy bởi người vận hành máy, sử dụng các bản vẽ kỹ thuật được cung cấp.

- Sau đó, một khối vật liệu (được gọi là phôi hoặc phôi) được cắt theo kích thước và nó được đặt trên nền tảng đã xây dựng, sử dụng một giá đỡ hoặc bằng cách gắn trực tiếp lên giường. Định vị và căn chỉnh chính xác là chìa khóa để sản xuất các bộ phận chính xác và các công cụ đo lường đặc biệt (đầu dò cảm ứng) thường được sử dụng cho mục đích này.

- Tiếp theo, vật liệu được lấy ra khỏi khối bằng các công cụ cắt chuyên dụng quay với tốc độ rất cao (hàng nghìn vòng / phút). Một số đường chuyền thường được yêu cầu để tạo ra phần được thiết kế. Đầu tiên, một hình học gần đúng được đưa ra cho khối, bằng cách loại bỏ vật liệu một cách nhanh chóng với độ chính xác thấp hơn. Sau đó, một hoặc nhiều đường chuyền kết thúc được sử dụng để tạo ra phần cuối cùng.

- Nếu mô hình có các tính năng mà công cụ cắt không thể tiếp cận trong một lần thiết lập (ví dụ: nếu mô hình có rãnh ở mặt sau), thì phần đó cần được lật và lặp lại các bước trên.

Một bộ phận được phay CNC điển hình, được sản xuất bằng cách loại bỏ vật liệu từ trống hình chữ nhật

Sau khi gia công, chi tiết cần được mài vụn . Phá hủy là quá trình thủ công để loại bỏ các khuyết tật nhỏ còn lại trên các cạnh sắc do biến dạng vật liệu trong quá trình gia công (ví dụ, các khuyết tật được tạo ra khi một mũi khoan tồn tại phía xa của lỗ xuyên qua). Tiếp theo, nếu dung sai đã được quy định trong bản vẽ kỹ thuật, các kích thước quan trọng sẽ được kiểm tra . Phần sau đó đã sẵn sàng để sử dụng hoặc xử lý sau .

Hầu hết các hệ thống phay CNC có 3 bậc tự do tuyến tính: trục X, Y và Z. Các hệ thống tiên tiến hơn với 5 bậc tự do cũng cho phép quay đầu dao và / hoặc đầu dao (trục A và B). Hệ thống CNC 5 trục có khả năng sản xuất các bộ phận có độ phức tạp hình học cao và có thể loại bỏ nhu cầu thiết lập nhiều máy.

Tiện CNC hoạt động như thế nào?

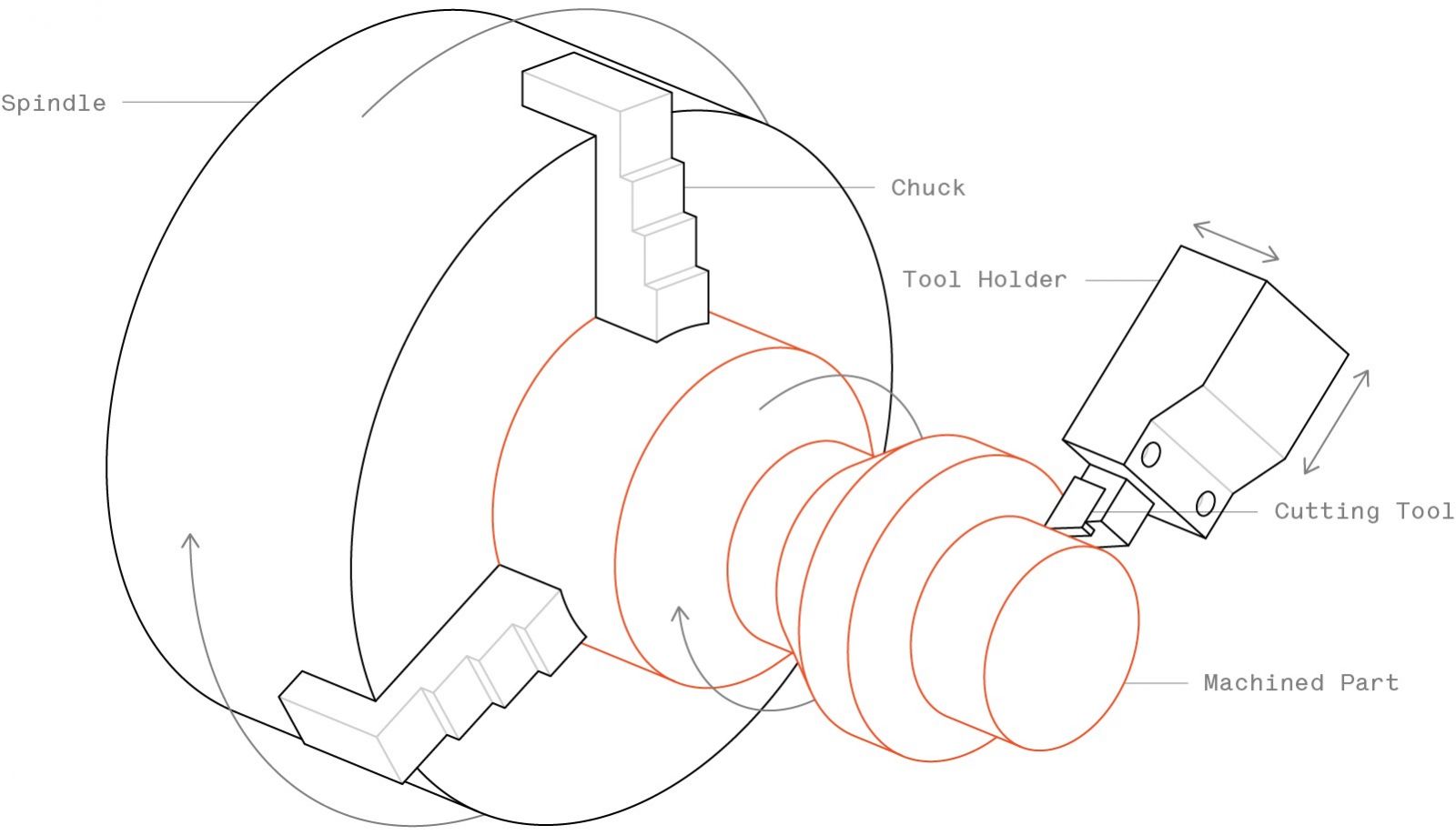

Sơ đồ của một máy tiện CNC điển hình

Trong tiện CNC , chi tiết được gắn trên mâm cặp quay và vật liệu được lấy ra bằng các công cụ cắt tĩnh. Bằng cách này, các bộ phận có đối xứng dọc theo trục tâm của chúng có thể được sản xuất. Các bộ phận tiện thường được sản xuất nhanh hơn (và với chi phí thấp hơn) so với các bộ phận được xay.

Dưới đây là tóm tắt các bước tiếp theo để sản xuất một bộ phận bằng tiện CNC:

- Mã G lần đầu tiên được tạo từ mô hình CAD và một hình trụ chứa vật liệu gốc (trống) với đường kính phù hợp được nạp vào máy CNC.

- Bộ phận bắt đầu quay ở tốc độ cao và một công cụ cắt tĩnh theo dõi biên dạng của nó, dần dần loại bỏ vật liệu cho đến khi tạo ra hình dạng thiết kế. Các lỗ dọc theo trục trung tâm cũng có thể được sản xuất bằng cách sử dụng các mũi khoan tâm và dụng cụ cắt bên trong.

- Nếu bộ phận cần được lật hoặc di chuyển, thì quá trình này được lặp lại. Nếu không, bộ phận được cắt ra khỏi kho và nó đã sẵn sàng để sử dụng hoặc tiếp tục xử lý sau.

.jpg)

Một bộ phận tiện CNC điển hình, được sản xuất bằng cách loại bỏ vật liệu từ một trống hình trụ

Thông thường, hệ thống tiện CNC (còn được gọi là máy tiện ) được sử dụng để tạo ra các bộ phận có biên dạng hình trụ. Các bộ phận không phải hình trụ có thể được sản xuất bằng các trung tâm tiện CNC nhiều trục hiện đại, các bộ phận này cũng được trang bị dụng cụ phay CNC.

Các hệ thống này kết hợp năng suất cao của tiện CNC với khả năng của phay CNC và có thể tạo ra một loạt các hình học rất lớn với đối xứng quay (lỏng hơn), chẳng hạn như trục cam và cánh quạt máy nén hướng tâm.

Vì các đường giữa hệ thống phay và tiện bị mờ, phần còn lại của bài viết chủ yếu tập trung vào phay CNC, vì đây là một quy trình sản xuất phổ biến hơn.

Thông số máy

Hầu hết các thông số gia công được xác định bởi người vận hành máy trong quá trình tạo mã G và thường ít được người thiết kế quan tâm. Các thông số máy quan tâm là kích thước cấu tạo và độ chính xác của máy CNC:

Máy CNC có diện tích xây dựng lớn . Hệ thống phay CNC có thể chế tạo các chi tiết có kích thước lên đến 2000 x 800 x 100 mm (78 '' x 32 '' x 40 '') và hệ thống tiện CNC có thể chế tạo các chi tiết có đường kính lên đến Ø 500 mm (Ø 20 '' ).

Với gia công CNC, các bộ phận có độ chính xác cao và dung sai chặt chẽ có thể được sản xuất. Nếu không quy định dung sai, thì các bộ phận sẽ được gia công với độ chính xác điển hình là ± 0,125 mm (.005 ''). Có thể đạt được dung sai chặt chẽ xuống dưới một nửa đường kính của sợi tóc người trung bình (± 0,025 mm hoặc 0,001 '') với CNC.

Công cụ cắt CNC

Để tạo ra các hình học khác nhau, máy CNC sử dụng các công cụ cắt khác nhau. Dưới đây là một số công cụ phay được sử dụng phổ biến nhất trong CNC:

.jpg)

Tuyển tập các công cụ cắt CNC phổ biến nhất (không theo tỷ lệ)

Các đầu phẳng, đầu bò và đầu bóng cụ mill cuối được sử dụng để khe máy, rãnh, sâu răng và các bức tường dọc khác. Hình dạng hình học khác nhau của chúng cho phép gia công các tính năng với các chi tiết khác nhau. Dụng cụ đầu bi cũng thường được sử dụng trong gia công CNC 5 trục để chế tạo các bề mặt có dạng cong và dạng hình học tự do.

Mũi khoan là cách phổ biến và nhanh chóng để tạo lỗ. Bạn có thể tìm thấy các bảng với kích thước khoan tiêu chuẩn tại đây. Đối với lỗ có đường kính phi tiêu chuẩn, có thể sử dụng dụng cụ nghiền đầu phẳng có đầu chìm (theo đường xoắn ốc).

Đường kính trục của dao phay rãnh nhỏ hơn đường kính của lưỡi cắt của chúng, cho phép các dụng cụ phay này cắt rãnh chữ T và các đường cắt dưới khác bằng cách loại bỏ vật liệu từ các mặt của thành thẳng đứng.

Vòi được sử dụng để sản xuất lỗ ren. Để tạo một sợi chỉ, cần điều khiển chính xác tốc độ quay và tuyến tính của vòi. Khai thác thủ công cũng vẫn thường được sử dụng ở một số cửa hàng máy móc.

Dao phay mặt được sử dụng để loại bỏ vật liệu từ các bề mặt phẳng lớn. Chúng có đường kính lớn hơn so với các dụng cụ máy nghiền cuối, vì vậy chúng cần ít đường chuyền hơn đến các khu vực lớn của máy, giảm tổng thời gian gia công và tạo ra các bề mặt phẳng. Bước phay mặt thường được sử dụng sớm trong chu trình gia công để chuẩn bị các kích thước của khối.

Một loạt các công cụ cắt cũng được sử dụng trong tiện CNC, đáp ứng mọi nhu cầu gia công, chẳng hạn như cắt mặt, cắt ren và cắt rãnh.

Đây là video về một dao phay mặt trong hoạt động:

Độ phức tạp Hình học & Hạn chế Thiết kế

CNC mang lại sự tự do thiết kế tuyệt vời, nhưng không phải mọi hình dạng đều có thể được gia công CNC . Không giống như in 3D, độ phức tạp của một bộ phận làm tăng chi phí, vì cần nhiều bước sản xuất hơn.

.jpg)

Hệ thống CNC 5 trục cho phép công cụ cắt tiếp cận các khu vực không thể tiếp cận với hệ thống 3 trục

Các hạn chế chính trong CNC liên quan đến hình dạng của dụng cụ cắt . Ví dụ, các cạnh bên trong của rãnh sẽ luôn được làm tròn, vì chúng được gia công bằng dụng cụ có biên dạng hình trụ.

Khả năng tiếp cận công cụ là một hạn chế lớn khác trong CNC: không thể loại bỏ vật liệu trừ khi công cụ có thể tiếp cận khu vực đó . Hầu hết các máy CNC là hệ thống 3 trục, vì vậy bất kỳ tính năng nào cũng phải được thiết kế để có thể truy cập trực tiếp từ trên cao. Hệ thống CNC 5 trục mang lại tính linh hoạt cao hơn, cho phép tạo ra các bộ phận phức tạp hơn, vì góc giữa bộ phận và dụng cụ có thể được điều chỉnh để tiếp cận các khu vực khó tiếp cận.

Các bộ phận có thành mỏng hoặc các đặc điểm nhỏ khác rất khó gia công bằng máy CNC. Tường mỏng dễ bị rung và có nguy cơ bị vỡ do lực cắt. Độ dày thành ống được khuyến nghị tối thiểu là 0,8 mm đối với kim loại và 1,5 mm đối với chất dẻo.

Bạn có thể xem thêm một bài viết với các hướng dẫn thiết kế dành riêng cho gia công CNC tại đây .

Đặc điểm của gia công CNC

Điểm mạnh chính của gia công CNC là khả năng sản xuất các bộ phận có đặc tính vật liệu tuyệt vời từ nhiều lựa chọn vật liệu: thực tế tất cả các vật liệu kỹ thuật đều có thể được gia công bằng máy CNC.

Ngược lại với in 3D, các bộ phận được sản xuất bằng gia công CNC có các đặc tính vật lý đẳng hướng hoàn toàn giống với các đặc tính của vật liệu rời mà chúng được gia công từ đó.

Gia công CNC chủ yếu được sử dụng với kim loại, cả để tạo mẫu và chạy sản xuất lớn hơn. Nhựa thường khó gia công hơn, vì chúng có độ cứng và nhiệt độ nóng chảy thấp hơn. Một trường hợp sử dụng phổ biến của các bộ phận được gia công CNC bằng nhựa, là việc tạo ra các nguyên mẫu chức năng trước khi sản xuất quy mô lớn bằng Injection Molding.

Vật liệu gia công CNC

Các chi phí vật liệu CNC khác nhau rất nhiều. Đối với kim loại, Nhôm 6061 là lựa chọn kinh tế nhất, với chi phí số lượng lớn gần đúng là 25 đô la cho một trống có kích thước 150 x 150 x 25 mm, trong khi đối với nhựa ABS có chi phí thấp nhất, khoảng 17 đô la cho một trống có cùng kích thước . Các đặc tính vật lý của vật liệu cũng có thể ảnh hưởng lớn đến chi phí chung của CNC. Ví dụ, thép không gỉ cứng hơn nhiều so với nhôm và điều đó làm cho nó khó gia công hơn, làm tăng chi phí tổng thể.

|

Vật chất |

Nét đặc trưng |

|---|---|

|

Nhôm 6061 |

Tỷ lệ sức mạnh trên trọng lượng tốt Khả năng gia công tuyệt vời Độ cứng thấp |

|

Thép không gỉ 304 |

Tính chất cơ học tuyệt vời Chống ăn mòn và axit tuyệt vời Tương đối khó máy |

|

Đồng thau C360 |

Độ dẻo cao Khả năng gia công tuyệt vời Chống ăn mòn tốt |

|

ABS |

Chống va đập tuyệt vời Tính chất cơ học tốt Nhạy cảm với dung môi |

|

Nylon (PA6 & PA66) |

Tính chất cơ học tuyệt vời Độ dẻo dai cao Chống ẩm kém |

|

POM (Delrin) |

Độ cứng cao Đặc tính nhiệt và điện tuyệt vời Tương đối giòn |

Ưu Điểm (+) & Hạn chế (-) của gia công CNC

Những ưu điểm và nhược điểm chính của công nghệ được tóm tắt dưới đây:

+ Gia công CNC mang lại độ chính xác và độ lặp lại tuyệt vời, đồng thời có thể sản xuất các bộ phận có dung sai rất chặt chẽ, lý tưởng cho các ứng dụng cao cấp

+ Vật liệu CNC có các đặc tính vật lý đẳng hướng và tuyệt vời và phù hợp với hầu hết các ứng dụng kỹ thuật.

+ CNC là quy trình sản xuất hiệu quả về chi phí nhất để sản xuất số lượng các bộ phận kim loại từ thấp đến trung bình (từ nguyên mẫu một lần, lên đến 1000 đơn vị)

- Do tính chất trừ của gia công CNC, một số dạng hình học nhất định hoặc rất tốn kém hoặc không thể sản xuất.

- Chi phí ban đầu của gia công CNC cao so với in 3D, vì vậy CNC ít phù hợp hơn cho việc tạo mẫu chi phí thấp (đặc biệt là đối với nhựa).

- Thời gian thực hiện gia công CNC (10 ngày) lâu hơn thời gian thực hiện in 3D (2-5 ngày), vì máy CNC không được phổ biến rộng rãi, vì chúng đòi hỏi kiến thức chuyên môn để thực hiện.

Các thông số máy chính của gia công CNC được tóm tắt trong bảng dưới đây:

|

Cơ khí CNC |

|

|---|---|

|

Nguyên vật liệu |

Kim loại & nhựa |

|

Độ chính xác về chiều |

Điển hình: ± 0,125 mm (0,005 '') |

|

Độ dày thành tối thiểu |

Kim loại: 0.75 mm (.030 '') |

|

Kích thước xây dựng tối đa |

Phay: 2000 x 800 x 100 mm (78 '' x 32 '' x 40 '') |

Quy tắc của ngón tay cái

- Gia công CNC là tuyệt vời cho cả công việc một lần và sản xuất số lượng thấp đến trung bình (100 bộ phận và lên đến 1000 bộ phận).

- Sử dụng gia công CNC cho các nguyên mẫu kim loại của bạn, vì đây là lựa chọn cạnh tranh nhất về giá.

- Sử dụng gia công CNC khi các bộ phận có dung sai nhỏ nhất được yêu cầu.

CÔNG TY CỔ PHẦN THƯƠNG MẠI VÀ PHÁT TRIỂN CÔNG NGHỆ GB VIỆT NAM

- Là công ty chuyên phân phối, mua bán linh kiện, phụ kiện, dụng cụ cơ khí chính xác và bán lẻ các sản phẩm dụng cụ cắt gọt và gia công cơ khí mũi khoan, dao phay, từ các thương hiệu lớn trên thế giới.

- Đại lý phân phối chính thức thương hiệu WIDIN, cùng các đối tác lớn như YG, A-one, Earth-chain, JinYoung, Chin-Chao... chuyên cung cấp dao cụ cắt gọt kim loại, thiết bị công nghiệp. Dịch vụ gia công dụng cụ cắt gọt theo yêu cầu độc quyền tại thị trường Việt Nam

- Liên hệ ngay với chúng tôi để được tư vấn và trải nghiệm sản phẩm công nghệ mới và đa dạng hơn.

Website: https://gbtech.com.vn/

Email: tools.gb@gmail.com

Hotline: 0982 047 123

- Ê tô dùng cho máy Công nghiệp

- LÀM THẾ NÀO ĐỂ TĂNG TUỔI THỌ VÀ ĐỘ BỀN CHO DỤNG CỤ CẮT GỌT KIM LOẠI?

- ỨNG DỤNG CỦA GIA CÔNG CNC CHO NGÀNH CÔNG NGHIỆP Ô TÔ

- MẢNH INSERT ĐƯỢC SẢN XUẤT NHƯ THẾ NÀO?

- Guide Bushing là gì? Và đâu là sự khác nhau của nó

- Các Phương Pháp Nhiệt Luyện Trong Gia Công Cơ Khí

- Khi Nào Chúng Ta Nên Gia Công Phay CNC Khô

- 6 Tip Khi Gia Công Vật Liệu Nhôm

- Kinh Nghiệm Lựa Chọn Số Lưỡi Cắt Cho Dao Phay Gắn Mảnh

- Lời khuyên hữu ích khi gia công ren vật liệu hợp kim Titan

- Vật Liệu Dụng Cụ Cắt Gọt Trong Gia Công Cơ Khí

- Chất Lượng Dao Cắt Đối Với Gia Công Khuôn Mẫu

- Khuôn Mẫu Là Gì? Gia Công khuôn Mẫu Công Nghệ Mới

- GIA CÔNG CƠ KHÍ CHÍNH XÁC VÀ NGÀNH CN SẢN XUẤT Ô TÔ

- Cách Lựa Chọn Đúng Dao Phay Khuôn Mẫu

- 4 phương pháp nhiệt luyện trong gia công cơ khí

- 4 Cách Tính Thời Gian Trong Gia Công Phay, Tiện CNC

- Kỹ Thuật Lắp Công Cụ Gia Công Tiện CNC

- Khoan: Phương Pháp Cơ Bản Để Tạo Lỗ Từ Phôi

- Cách Chọn Ê Tô Máy Phay

- Mũi Taro Là Gì? Phân Loại Mũi Taro

- ĐẦU CHIA ĐỘI VÀ PHÂN LOẠI ĐẦU CHIA ĐỘ

- 4 Cách Tăng Tuổi Thọ Và Độ Bền Cho Dụng Cụ Cắt Gọt

- Ê Tô Trong Ngành Công Nghiệp Cơ Khí?

- Bàn Từ Gá Đặt Phôi Trên Máy CNC

Tin cùng loại